La metodología 5S fue desarrollada por el grupo Toyota como parte de su reconocido Toyota Production System (TPS), un enfoque que transformó la industria gracias a su énfasis en la eficiencia, la calidad y la mejora continua. Inspirado en el fordismo, el sistema de producción japonés evolucionó con herramientas como el método Kanban y el enfoque 5S, convirtiéndose en una referencia mundial en excelencia operativa.

Este sistema tiene como objetivo optimizar el entorno laboral, permitiendo:

- Evitar pérdidas de tiempo, materiales y energía

- Controlar la calidad en cada etapa del proceso

- Producir solo lo necesario, evitando sobrecostes

- Fomentar la comunicación fluida entre operarios y supervisores

Más allá de ser una técnica de organización, la metodología 5S lean manufacturing es una potente herramienta de gestión aplicada con éxito en sectores exigentes como el de la elevación y manutención industrial, donde cada segundo cuenta y la seguridad es prioritaria.

¿En qué consiste la metodología 5S? Su nombre proviene de cinco palabras japonesas: Seiri, Seiton, Seiso, Seiketsu y Shitsuke. Cada una representa una fase del proceso orientado a eliminar el desperdicio, prevenir errores y mejorar la eficiencia operativa.

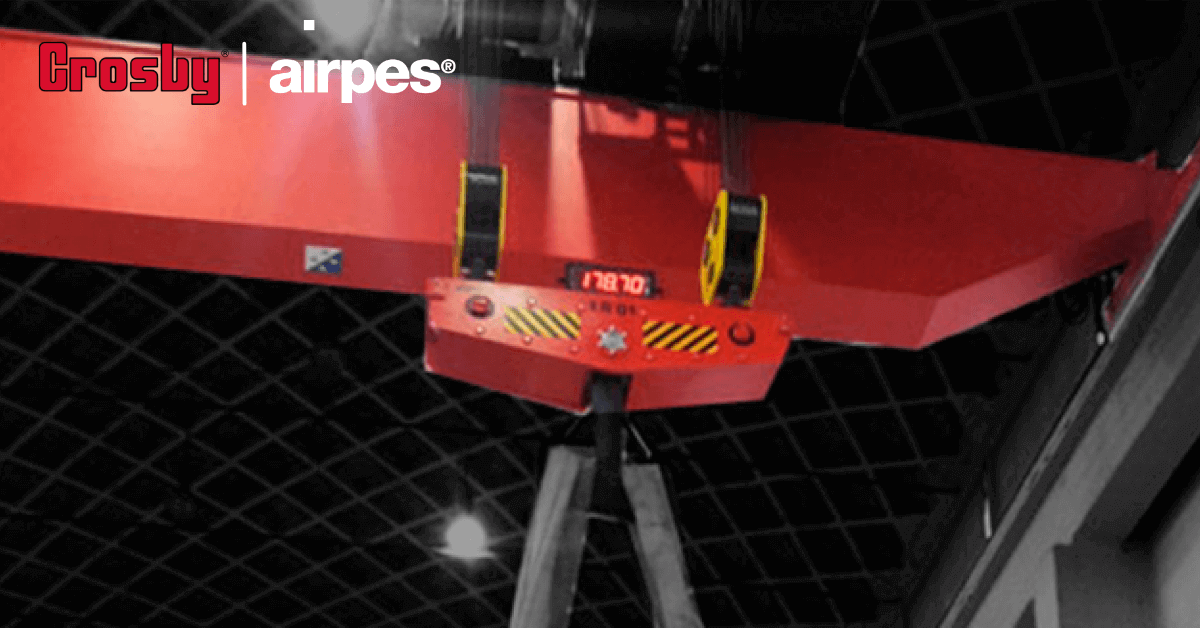

En empresas como Crosby Airpes, donde se diseñan y utilizan sistemas de elevación de alta precisión, la aplicación de la metodología 5S permite mantener entornos seguros, libres de interferencias y preparados para responder a exigencias de alta criticidad en plantas de producción, logística y mantenimiento industrial.

Objetivo de la técnica de gestión: las 5S

Objetivo de la técnica de gestión: las 5S

El progreso real se logra cuando todos los niveles de una organización están comprometidos. Ese compromiso colectivo comienza por cuidar el entorno de trabajo: desde áreas de producción, laboratorios y oficinas, hasta almacenes o líneas de montaje.

La metodología 5S va más allá del orden y la limpieza. Se trata de una metodología de gestión participativa que involucra activamente a todo el personal en la mejora continua del entorno de trabajo. Su implementación requiere implicación transversal: operarios, mandos intermedios y directivos.

Un espacio limpio y bien organizado no solo previene errores: favorece la concentración, mejora el rendimiento y genera condiciones óptimas para una producción de alta calidad. Por eso, las empresas de ingeniería industrial que apuestan por esta metodología colocan a las 5S como punto de partida en sus procesos de excelencia operativa.

Las 5 fases del método 5S explicadas paso a paso

Este método, ampliamente documentado por instituciones tan relevantes como el Lean Enterprise Institute, establece una base sólida para aplicar el pensamiento lean en cualquier entorno técnico, desde líneas de montaje hasta áreas de manutención industrial.

Seiri (Clasificar): eliminar lo innecesario en áreas de trabajo con grúas y utillajes de elevación

La primera S de la metodología 5S consiste en identificar y separar lo necesario de lo innecesario. En un entorno industrial como el de la elevación de cargas, esto implica retirar utillajes defectuosos, herramientas duplicadas o elementos que no contribuyen directamente al proceso.

Aplicar Seiri en áreas donde se manipulan grúas, polipastos, sistemas de pesaje o ganchos específicos ayuda a prevenir riesgos operativos, optimizar el uso del espacio y reducir tiempos de localización de herramientas.

Seiton (Ordenar): cómo optimizar el espacio de almacenamiento de ganchos, pesaje y accesorios

Una vez clasificado, llega el momento de organizar. Seiton busca establecer un lugar para cada cosa y asegurar que cada herramienta esté siempre en su sitio. En la metodología 5S, ordenar no es solo estética: es eficiencia y seguridad.

Esto se traduce en armarios para accesorios de elevación, áreas delimitadas para ganchos de distintos tonelajes, zonas de pesaje calibradas y etiquetado visual que permita identificar cualquier anomalía.

Seiso (Limpiar): mantener zonas limpias para prevenir fallos en maquinaria de elevación

La limpieza no es solo una cuestión de higiene: en entornos industriales, es sinónimo de mantenimiento preventivo. Aplicar Seiso dentro de la metodología 5S implica establecer rutinas de limpieza profunda para maquinaria de elevación, dispositivos de pesaje, baterías y elementos electrónicos.

Una superficie limpia permite detectar filtraciones de aceite, desgaste mecánico o conexiones sueltas, evitando así paradas inesperadas o fallos críticos.

Seiketsu (Estandarizar): crear rutinas para garantizar la seguridad en instalaciones industriales

Una vez que los tres primeros pasos están en marcha, el reto está en estandarizar las buenas prácticas. La metodología 5S lean manufacturing pone énfasis en definir protocolos visuales, checklists de inspección diaria y formación continua para el personal técnico.

En instalaciones industriales, estandarizar procesos significa reducir errores humanos, facilitar auditorías y garantizar que todos los equipos operan bajo los mismos estándares de calidad y seguridad.

Shitsuke (Disciplina): fomentar la cultura de mejora continua en entornos industriales complejos

La quinta S se refiere al compromiso y disciplina del equipo. No basta con implementar las 5S si no se mantiene en el tiempo. Para que la metodología 5S tenga impacto real en el sector de la elevación industrial, es esencial incorporar la mejora continua como parte de la cultura operativa.

Esto se consigue mediante liderazgo visible, formación periódica, reconocimiento a las buenas prácticas y seguimiento de indicadores que reflejen mejoras tangibles en seguridad, eficiencia o calidad.

Beneficios de aplicar las 5S en entornos industriales

Implementar la metodología 5S genera beneficios reales que impactan directamente en la seguridad, productividad y cultura organizacional de cualquier entorno industrial.

Beneficios generales:

- Entornos de trabajo más seguros y ordenados: al eliminar obstáculos y fuentes de error, se reduce el riesgo de accidentes, caídas o interferencias operativas.

- Procesos más ágiles y eficientes: localizar herramientas o componentes de forma rápida minimiza tiempos muertos y mejora el ritmo productivo.

- Reducción del desgaste en maquinaria y equipos: la limpieza y estandarización constante alarga la vida útil de los recursos técnicos.

- Incremento de la trazabilidad operativa: al tener procedimientos visuales y zonas delimitadas, se reducen errores humanos y mejora el control.

- Mejora del clima laboral: un entorno limpio y bien diseñado favorece la concentración, reduce el estrés y fomenta la colaboración entre equipos.

Beneficios específicos en fábrica:

- Mejora de la eficiencia y la productividad: al facilitar la localización de herramientas y materiales, se reduce el tiempo perdido.

- Reducción de riesgos de accidentes laborales: mantener el orden disminuye peligros como tropiezos, colisiones o mal uso de equipos.

- Mejora de la calidad: al mantener las herramientas y equipos en condiciones óptimas, el producto final también mejora.

- Aumento de la motivación de los empleados: trabajar en espacios seguros y organizados refuerza el compromiso y el bienestar.

- Fomento de la cultura de mejora continua: las 5S animan a identificar problemas y proponer mejoras desde todos los niveles jerárquicos.

Ya no se trata solo de limpieza, sino de productividad sostenible. Por eso cada vez más empresas de ingeniería industrial y de manutención aplican con éxito este sistema 5s lean manufacturing.

Si deseas profundizar en prácticas seguras, te recomendamos leer:

El enfoque de Crosby Airpes hacia la metodología 5S

Para nosotros la metodología 5S no es un protocolo externo ni un servicio ofrecido a terceros. Es una herramienta interna esencial para reforzar nuestro compromiso con la seguridad, la eficiencia y la mejora continua en todas nuestras operaciones.

Como parte del grupo Kito Crosby, integramos las 5S dentro de nuestros sistemas de trabajo diarios, en nuestras plantas, almacenes y áreas de montaje. Este enfoque nos permite mantener entornos seguros para todos nuestros empleados, minimizar los riesgos en el manejo de cargas pesadas y asegurar la calidad total en cada producto o sistema que desarrollamos.

Safety is our #1 priority. Cuando la vida de las personas está en juego, no hay margen de error. Las 5S son una de las metodologías clave que refuerzan esa promesa.

Ejemplos prácticos de aplicación de las 5S en plantas industriales

Algunos ejemplos reales de aplicación de la metodología 5S en contextos industriales:

- Creación de zonas delimitadas para herramientas calibradas y revisadas

- Reducción de tiempos de inspección gracias a soportes visuales (shadow boards)

- Checklists visuales para la inspección diaria de puentes grúa

- Auditorías internas mensuales con indicadores visuales de cumplimiento por área

Conclusión: Las 5S como base para una cultura de seguridad y excelencia operativa

La metodología 5S no es solo una herramienta de orden y limpieza. Es un pilar sobre el que se construye una cultura industrial segura, eficiente y sostenible. Aplicarla en el contexto de lean manufacturing y elevación industrial no solo mejora resultados: transforma mentalidades.

Tanto si estás comenzando como si ya formas parte de las empresas que aplican la metodología 5S lean manufacturing, podemos ayudarte a dar el siguiente paso hacia una mejora continua y medible.

¿Quieres saber más sobre cómo priorizamos la seguridad y la calidad en cada aspecto de nuestro trabajo? Explora cómo lo hacemos posible en nuestra página de valores de marca.

Objetivo de la técnica de gestión: las 5S

Objetivo de la técnica de gestión: las 5S